3D-печать с помощью молибдена

Национальная лаборатория Ок-Риджа (ORNL) — крупнейшее научно-исследовательское учреждение в системе национальных лабораторий Министерства энергетики США — продемонстрировала 3D-печать сплавом титана и молибдена.

Молибден ценится за его способность выдерживать высокие температуры, при которых он не теряет прочности и сохраняет низкий коэффициентом теплового расширения. Молибден также обладает высокой коррозионной стойкостью и свариваемостью. По этим причинам он используется в металлургии для улучшения легированных металлов. Большая часть молибдена, используемого в сплавах — конструкционная сталь, нержавеющая сталь и различные суперсплавы. Также молибден используют для энергоэффективного стекла оконных стеклопакетов, освещении, экранах печей, полупроводниковой промышленности.

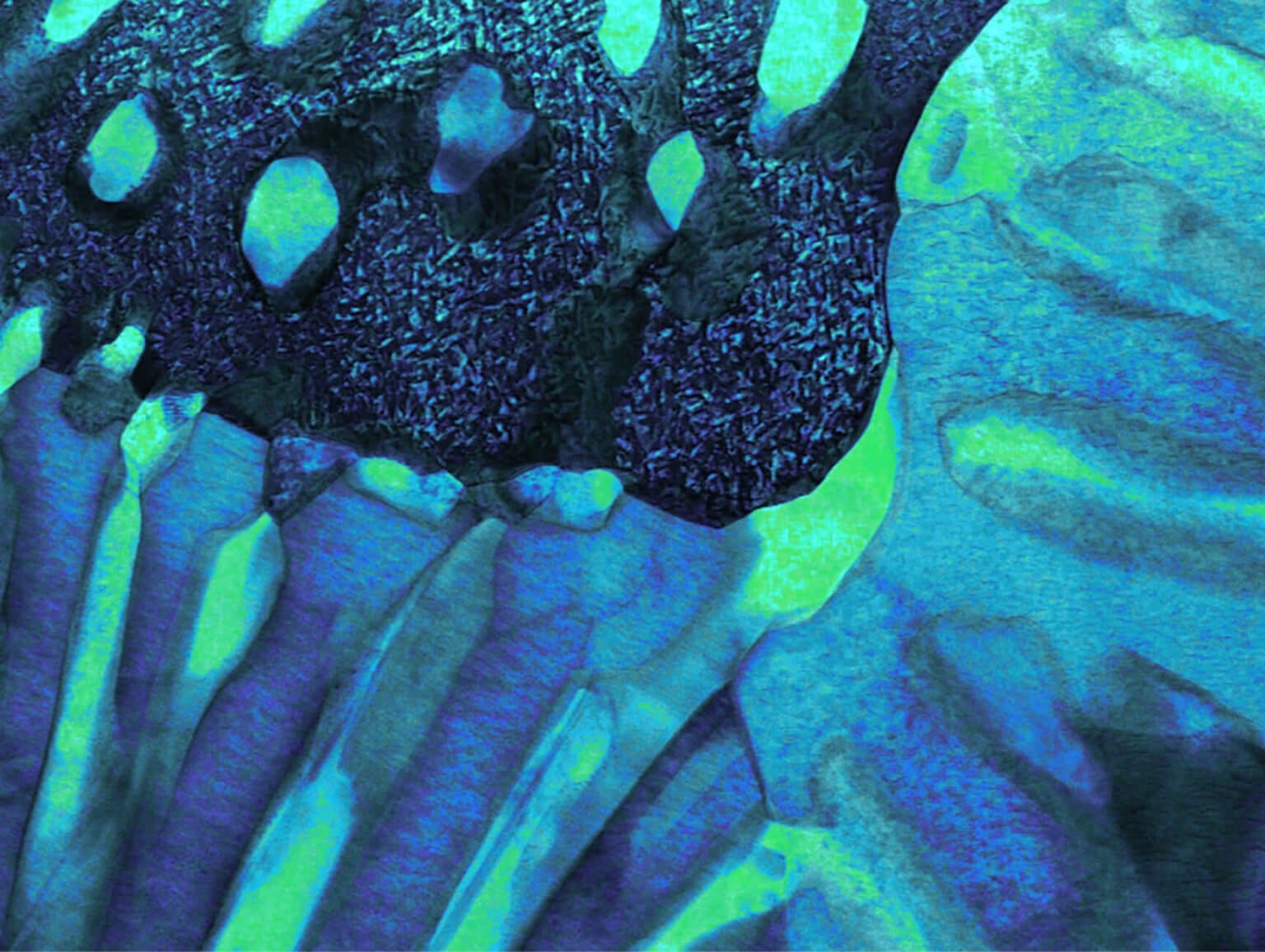

Поскольку это реакционноспособный, хрупкий металл с высокой температурой плавления, молибден трудно производить традиционным методами. Реакционная способность также затрудняет нормальную печать молибденом, так как загрязняющие вещества могут привести к дефектам гранулярности (кристаллическим включениям), что, в конечном итоге, приведёт к распространению трещин.

Однако команда исследователей Национальная лаборатория Ок-Риджа (штат Теннеси, США) продемонстрировала, что, производя порошки в среде аргона, возможно создавать материал для 3D-печати с минимальным окислением. Порошковый молибден и карбида титана измельчались в шаровой мельнице для обеспечения однородной смеси. Затем порошковая смесь формировалась в «сэндвич-моды» и сплавлялась с помощью системы Arcam EBM. Таким же способом удалось напечатать и образцы чистого молибдена.

«Наши результаты показали, что изготовление из механически-легированного, металлического, матричного, композитного порошка — возможно», — сказал Майк Кирка из ORNL. «Структуры, образованные расплавленными порошками, достаточно прочны и могут выдерживать высокие температуры, а значит напечатанное молибденом и его сплавами можно использованы для аэрокосмических и энергетических применений».

Результаты исследования опубликованы в журнале Manufacturing (см. ссылку).