Команда из Университета Джона Хопкинса печатает сверхвысокотемпературную твердосплавную керамику

Группа исследователей из Университета Джона Хопкинса смогла изготовить сверхвысокотемпературную керамику (UHTC) с помощью коммерчески систем 3D-печати. До сих пор такие материалы были сложно распечатать, но новое исследование может изменить эту ситуацию

UHCT — это огнеупорный материал, который отличается стабильностью при сверхвысоких температурах. Они идеально подходят для использования в строительстве, когда требуется устойчивость к экстремальным температурам (более 2000°C), например, в продуктах для теплозащиты или в материалах для изготовления нагревательных элементов.

Помимо отличной устойчивости к высоким температурам, UHCT-материалы хорошо подходят для ситуаций, когда необходима устойчиовсть к высоким механическим нагрузкам или агрессивным средам.

Исследователи разрабатывают технологию 3D-печати UHTC из карбида титана (TiC), который является чрезвычайно твердым тугоплавким, с характеристиками близкими к вольфраму. В прошлом было сложно изготавливать структуры TiC с использованием технологии аддитивного мануфактуринга (AM) из-за того, что сильные ковалентно-ионные и металлические связи в подобных материалах замедляют диффузию атомов, что предотвращает спекание.

Производственные процессы для UHTC из порошка и коллоида -- сложный процесс. Для производства плотных компонентов из подобных материалов необходимы высокие температуры постобработка под давлением. Поскольку эти процессы не являются аддитивными, то преимущество аддитивного метода 3D-печати, при созданисложной геометрии, схоят на нет.

Исследователям из Университета Джона Хопкинса удалось произвести твердые образцы из UHTC (углеродистой керамики супервысокой температуры), такие как кубы и решетки, с субмиллиметровым разрешением c использованием 3D-принтеров для печати пластиком LPBF и трубчатой печи.

На первом этапе использовалась система SLS (Sinterit Lisa Pro) для спекания прекурсора титана, смешанного с полимерным связующим веществом, для производства «сырой» детали. Герметичная камера была модифицирована для использования аргона и оснащена устройством динамического контроля уровня кислорода (для предотвращения окисления титана).

Затем, пока ещё, неспеченные детали подвергали изотермической конверсии «газ — твердое вещество» в трубчатой печи с ипользованием метана (СН4) с образованием структур TiCx. Другими словами, пиролиз полимерного связующего материала привел к образованию достаточного количества углерода, чтобы облегчить превращение Ti в TiCx.

Для завершения реакции с образованием TiC потребовалась реактивная постобработка в метановой среде, что привело к выходу продукта TiC0 (от 90 до 98.2 процентной массы) и позволило снизить усадку при связывании (консолидации). Тем не менее, из-за увеличения объема превращения Ti в TiC, усадка конструкции всё равно происходит.

Чтобы оценить качество готовых деталей исследователи выбрали две разные геометрии для печати. Они напечатали куб размером 1.5×1.5×1.5 см (для оценки влияния анизотропных изменений объема, плотности деталей и проникновения метана) и решетчатую структуру (для оценки разрешения и точности).

Вот несколько забавных фактов о UHCT на основе TiC.

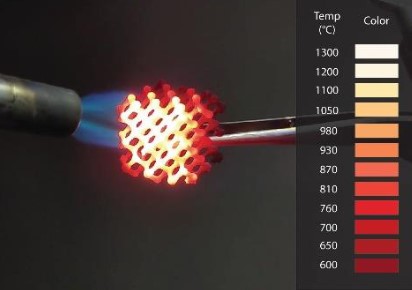

TiC имеет чрезвычайно высокую температуру плавления (3067 °C) и самую высокую твердость среди карбидов. Он также обладает самой высокой прочностью на сжатие среди всех известных материалов, что прекрасно демонстрирует изображение печатной решетки ниже.

Считается, что исследование было успешным, и команда говорит, что после дополнительныхисследований этот двухэтапный подход к 3D-печати UHTC может быть применен к другим карбидам, таким как ZrC, HfC или TaC, которые почти недоступны для использования изготовить в 3D-печати.

Вы можете прочитать статью под названием «Реактивное двухэтапное аддитивное производство сверхвысокотемпературной карбидной керамики» (Reactive Two-Step Additive Manufacturing of Ultra-high Temperature Carbide Ceramics) в журнале «Аддитивное производство» (Additive Manufacturing).