Представлен первый автомобиль, созданный с помощью 3D-принтера

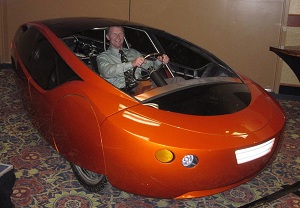

Не успели еще специалисты от 3D-печати осмыслить взгляд дизайнеров на то как 3D-принтеры изменят облик транспорта будущего, как канадский инженер Джим Кор уже печатает первый автомобиль. Стоимость автомобиля не разглашается, но по оценкам экспертов обошлось примерно в $50 тыс. а на сборку понадобилось 2,5 тысячи часов.

Трёхколёсный автомобиль, названый своим создателем Urbee 2, состоит из металлического трубчатого каркаса, обшитого 50 пластиковыми элементами, и весит всего 544 килограмма. Рассчитано транспортное средство для двух человек (водитель и пассажир), и благодаря малой массе расходует очень мало топлива. Дополнительно расход топлива Urbee 2 снижен за счёт применения гибридного двигателя (традиционный бензиновый двигатель внутреннего сгорания, приспособленный также к этанолу, в паре с аккумуляторной батареей и электромотором). Джим Кор серьёзно поработал над обтекаемостью своего творения, аэродинамический коэффициент его составляет 0,15, что намного более эффективнее чем большинство современных спортивных моделей автомобилей, аэродинамический коэффициент которых составляет в диапазоне от 0,2 до 0,3. Оптимальная скорость транспортного средства в режиме электромобиля около 40 км/ч, но для трёхколёсного транспорта этого достаточно, чтобы получить порцию адреналина. Если нужно ехать быстрее подключается двигатель внутреннего сгорания — одна из немногих металлических частей в машине.

3D-печать изменит облик транспорта будущего

Какие автомобили люди будут водить в 2040 году? Поиск ответа на этот вопрос был целью проведения конкурса, организованного компаниями MakerBot и GrabCAD, в котором приняли участие энтузиасты со всего мира, предоставившие свои проекты транспортных средств будущего, включая мотоциклы, автомобили, самолёты и даже космические корабли. И если часть идей, продемонстрированных работами конкурсантов, в будущем воплотится в жизнь, то люди в 2040 году смогут передвигаться на огромных скоростях, перемещаясь то по дорогам, то по воздуху и даже выходя в открытое космическое пространство.

На прошедшей неделе жюри конкурса отобрало шесть работ, ставших победителями конкурса, из работ 151 участников. Интересен тот факт, что все работы-победителя являются проектами одноместных транспортных средств. Для участия в конкурсе участники должны были предоставить модели их проектов, изготовленные с помощью трёхмерных принтеров. Но, вполне вероятно, что к 2040 году такие устройства трёхмерной печати смогут использоваться для производства настоящих транспортных средств в натуральную величину.

3D-принтеры в музее искусств

Экспозиция «Прикладной дизайн» в Нью-Йоркскиом Музее Современного Искусства пополнилась двумя экспонатами имеющими прямое отношение к 3D-печати.

Первый, это «стеклянные» чаши изготовленные с помощью солнечного принтера Маркуса Кайзера на линзах Френеля. Созданный Маркусом Solar-Sintered Bowl изготовил эти удивительные стеклянные чаши в буквальном смысле из песка и солнца. Свои первые опыты Кайзер проводил в марокканской пустыне: аппарат, работающий на солнечных батареях, перерабатывал кварцевый песок в стекло, слой за слоем моделируя форму чаши. Увлекательный процесс задокументирован на видео, и уже был представлен на CADpoint.

Печать 4D уже на пороге…

Для многих инженеров технология 3D-печати становится технологией сегодняшнего дня. А что дальше? Учёные из MIT (Массачусетского Технологического Института) уже делают следующий шаг. Шаг к 4D-печати.

На последней конференции TED в Лос-Анджелесе, архитектор и учёный Скайлар Тиббитс представил процесс с помощью напечатанный 3D-объект мог бы самостоятельно собираться. Это может быть использовано для установки объектов в труднодоступных местах, таких как подземные сооружения и водопроводные трубы. В более отдалённом будущем это сулит появлением самособирающейся мебели и ещё более диковинным способам применения. «Мы предполагаем, что четвёртое измерение — это просто вопрос времени, и что с течением времени статические объекты будут трансформироваться и адаптироваться», — заявил он в интервью Тиббитс и его коллеги из MIT

Подари мармеладного себя с помощью 3D-принтера

Выражение «я тебе голову откушу» приобретает буквальный смысл в Японии. Накануне мартовских праздников в Стране Восходящего Солнца популярность набирают необычные сладкие

Ученые из Корнелльского университета разработали метод создания реалистичного наружного уха с помощью 3D-печати

Для детей, страдающих врождённым дефектом наружного уха — микротией, раньше было только 2 пути решения проблемы: серия сложных операций или протез ушной раковины, который мало походил на настоящую. Теперь проблему можно решить с применением

Процесс от проектирования до пересадки занимает пару дней. А сама операция около получаса. Процесс состоит из нескольких этапов. Сначала методом лазерного сканирования и панорамной фотографии создание цифровой модели уха на компьютере. После происходит собственно изготовление ушных форм на

3Doodler — «ручной» 3D-принтер

Небольшая

Ручка весит меньше 200 граммов и поддерживает две скорости нанесения «чернил» — для быстрого заполнения больших участков и для тонких работ. Создатели уверяют, что приноровиться создавать несложные формы можно за пару часов, а рисование на плоскости вообще не требует никаких особых навыков.