Команда из Университета Джона Хопкинса печатает сверхвысокотемпературную твердосплавную керамику

Группа исследователей из Университета Джона Хопкинса смогла изготовить сверхвысокотемпературную керамику (UHTC) с помощью коммерчески систем 3D-печати. До сих пор такие материалы были сложно распечатать, но новое исследование может изменить эту ситуацию

UHCT — это огнеупорный материал, который отличается стабильностью при сверхвысоких температурах. Они идеально подходят для использования в строительстве, когда требуется устойчивость к экстремальным температурам (более 2000°C), например, в продуктах для теплозащиты или в материалах для изготовления нагревательных элементов.

МИСиС представил технологи печати несколькими металлами на одном 3D-принтере

Группа российских исследователей из лаборатории «Катализ и переработка углеводородов» Национального Исследовательского Технологического Университета (НИТУ) «МИСиС» представил способ печатать несколькими металлами на одном принтере. Согласно пресс-релизу, технология, снижает себестоимость 3D-печати в среднем на 30%, применима как в медицине, так и в авиакосмической промышленности. Кроме того, некоторые металлы «технологического пула», до сих пор, не использовались в металлургических производствах.

Это довольно значисая новость, так как металлы из разных групп имеют разные требования к печати, а переключение между металлами требует значительную перенастройку принтера.

3D-печать с помощью молибдена

Национальная лаборатория Ок-Риджа (ORNL) — крупнейшее научно-исследовательское учреждение в системе национальных лабораторий Министерства энергетики США — продемонстрировала 3D-печать сплавом титана и молибдена.

Молибден ценится за его способность выдерживать высокие температуры, при которых он не теряет прочности и сохраняет низкий коэффициентом теплового расширения. Молибден также обладает высокой коррозионной стойкостью и свариваемостью. По этим причинам он используется в металлургии для улучшения легированных металлов. Большая часть молибдена, используемого в сплавах — конструкционная сталь, нержавеющая сталь и различные суперсплавы. Также молибден используют для энергоэффективного стекла оконных стеклопакетов, освещении, экранах печей, полупроводниковой промышленности.

В MIT с помощью 3D-принтера создали сверхпрочный материал

Учёные из Массачусетского технологического института в содружестве с Национальной лабораторией Лоренса Ливермора с помощью 3D-принтера создали совершенно новый класс материалов, обладающей той же плотностью, что и аэрогели, но при этом в десять тысяч раз превосходят их в прочности.

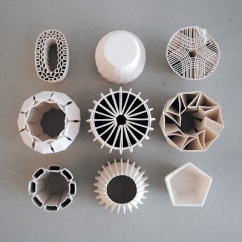

Создан 3D-принтер печатающий керамику

Технологии 3D-печати развиваются невероятно быстро. Уже изобретены принтеры, которые печатают еду, дома, машины, хирургические протезы, словом, что угодно. Разнообразие материалов, с которыми они работают достаточно широко, но в основном это всё же пластик, металлический порошок, различные пищевые материалы. Но керамика до недавнего времени была недоступна в роли материала для печатающих 3D-принтеров.

Дело в том, что процесс изготовления изделий из фарфора достаточно долог и трудоёмок: он сопровождается длительной обработкой, формовкой, сушкой и в специальных установках, обжигом под воздействием высоких температур. При этом, во время обработки меняются геометрические размеры и даже пропорции объектов. Соответственно, напечатать керамическую утварь на 3D-устройстве казалось невозможным. Однако учащиеся Бристольского университета решили исправить данное недоразумение и под руководством профессора Стивена Хоскинса (Stephen Hoskins) изобрели 3D-принтер, который печатает глиной.

Новый принтер создаёт полноценную заготовку для термической обработки, которая впоследствии станет знакомой нам керамической чашкой, тарелкой или оригинальной статуэткой. На иллюстрации вы можете увидеть некоторые образцы изделий, напечатанных на таком 3D-принтере…

3D-печать из мусора

Filabot производит исходный материал для печати на

Устройство перерабатывает заранее измельчённый пластик (например, пластиковые бутылки) в пригодную для